WWW.LOGISTICSINNOVATION.ORG

Das Online-Magazin für die Schweiz, die EU und den Rest der Welt

Kontinuität im Kion-Vorstand

12. Januar 2026

Der Aufsichtsrat der Kion Gruppe (Linde MH, Still, Baoli u.a.) hat die Amtszeit von Finanzvorstand Christian Harm bis 2029 verlängert. «Er hat seit 2023 Schlüsselprojekte mit vorangetrieben», so Aufsichtsrats-Chef Mohsen Sohi, «und massgeblich zur resilienten Entwicklung des Unternehmens beigetragen.»

Stabübergabe bei Swiss Logistics

12. Januar 2026

Bereits seit einiger Zeit hat sich Serge Frech in einer erfolgreichen Einführungsphase mit den Geschäften der Swiss Logistics (ASFL SVBL) befasst – nun hat er mit Januar die Geschäftsführung von Beat M. Duerler übernommen. Duerler bleibt vorerst Präsident des Berufsbildungs-Verbandes.

Flexible Automation in Bern

09. Januar 2026

Dematic stellt auf der Logistics & Automation am 28. / 29. Januar in Bern sein flexibles Automations-Portfolio mit Lösungen für Neukunden und zur Erweiterung bestehender Anlagen, seine autonomen mobilen Roboter (AMR)-, AutoStore-Systeme sowie Paletten-Shuttles vor.

«Anpassungen unvermeidlich»

09. Januar 2026

Zalando nennt es «eine schwierige, aber notwendige Entscheidung»: das Logistikzentrum im deutschen Erfurt soll bis Ende September geschlossen werden. Über mehr als zehn Jahre hinweg leisteten dort 2700 Mitarbeitende einen wesentlichen Beitrag zum Unternehmenserfolg. Jetzt wird umstrukturiert.

Flotten-Management in drei Stufen

08. Januar 2026

Staplerhersteller Still ruft Logistikunternehmer – aufgrund breiten Portfolios hauseigener Lösungen für die betreffenden Fälle – zum Auftakt des neuen Jahres dazu auf, ihre Fahrzeugflotten effizient zu betreiben und Einsparungs-Potenziale bestmöglich zu nutzen. Im Fall des Falles natürlich auch gern KI-gestützt.

Beumer baut Produktion in China aus

08. Januar 2026

Das 90jährige Jubiläum des Spezialisten für Materialfluss-Lösungen Beumer und das 20jährige seiner Präsenz in China fallen nicht nur zusammen. Ende 2025 ging im chinesischen Taicang zugleich eine neue, hochmoderne Produktionsstätte in Betrieb, die die Produktionskapazitäten von Beumer global erweitern soll.

Eine in jeder Hinsicht lebendige Branchen-Plattform

07. Januar 2026

Am 28. / 29.Januar präsentiert die «Logistics & Automation» erneut künftige Wege der Unternehmens-Logistik. Veranstalter Easyfairs im Gespräch (Teil 3) mit Peter Spycher, Präsident des Verbands Intralogistik, über die führende Schweizer Plattform für (Intra-)Logistik, Fördertechnik und Lagerautomation.

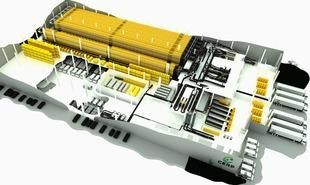

2900 Produktkanäle im Griff

07. Januar 2026

SSI Schäfer realisiert für den französischen Pharmahändler CERP als Greenfield-Projekt mit hohem Automatisierungsgrad ein hochdynamisches Lager mit einem Shuttle System und über 90.000 Lagerplätzen als Herzstück, zwei Piece Picking Robots, drei Pick Stations und über 2900 Produktkanälen.

Bruno Jacques neuer Healthcare-Chef

22. Dezember 2025

Bruno Jacques ist neuer CEO von Yusen Logistics Healthcare (Europe) sowie Vize-Geschäftsführer von Yusen Logistics Europe. Er kam 2018 als Geschäftsführer von Yusen Logistics Benelux und Nordics zu Yusen Logistics, anfang 2024 wurde sein Aufgabenbereich auf Deutschland und die Schweiz ausgeweitet.

Seefracht mit Biokraftstoff

22. Dezember 2025

Auf «Ucome» (Used Cooking Oil Methylester) lautet die Formel für Rest- und abfallstoffbasierten Biodiesel, der von namhaften Anbietern mit einem CO₂-Einsparungspotenzial von über 90% gegenüber fossilem Diesel angegeben wird. DHL und CMA CGM wollen den Einsatz des Biokraftstoffs nun forcieren.

Mobile CO2-Prävention

WAGNER Schweiz AG

Mobile CO2-Prävention

26. Mai 2023

Abb.: Hugelshofer

Eine der grössten Herausforderungen zur Emissions-Reduzierung liegt in Händen der Zement-Industrie. Holcim nutzt neuerdings eine mobile Lösung, um CO2 direkt vor Ort abzuscheiden, in Beton zu speichern und an anderer Stelle als hochwertigen Baustoff wiederzuverwenden. Das entlastet - neben der Nutzung von Elektro-Lkws - auch die Transportwege.

Auf den ersten Blick mag die vollautomatische Speicheranlage unscheinbar wirken - auf einem Recyclingplatz in Oberdorf bei Stans stehen sechs Ventilatoren und drei unterschiedlich grosse Behälter, die durch Rohrleitungen miteinander verbunden sind. Doch ein Blick hinter die Kulissen offenbart, dass in der Anlage Faszinierendes vor sich geht: CO2 aus einer Abwasseranlage reagiert chemisch mit Rückbaumaterial und wird dauerhaft darin gebunden.

Die Anlage lässt sich laut Unternehmens-Angaben innerhalb nur eines Tages im ganzen Land transportieren und an einem neuen Standort oder direkt auf der Baustelle installieren. Projektleiter Georg Schmidt über das recyclierte Betongranulat: »Dank dieser Innovation können wir unseren ressourcenschonenden Baustoff ECOPact Recarb überall in der Schweiz produzieren und den Logistikaufwand auf ein Minimum reduzieren.»

Foto: Holcim

Mit der mobilen Anlage lassen sich jährlich bis zu 500 t CO2 im ressourcenschonenden ECOPact Recarb binden, was »ganz nebenbei» auch dessen Umweltbilanz verbessert. In etwa entsprechend der jährlichen CO2-Aufnahme von 25000 Schweizer Tannen.

Bei der Herstellung von Zement, dem Bindemittel im Beton, wird Kalkstein bei hohen Temperaturen entsäuert und Kohlendioxid entweicht. Die Technologie der CO2-Speicherung im Beton ermöglicht es, diesen chemischen Prozess umzukehren. Georg Schmidt, Projektleiter bei Holcim Schweiz, erklärt, wie das Verfahren funktioniert: »Die Verdampfer wandeln das im Tank gelagerte, flüssige CO2 mit minimalem Energiebedarf in Gas um. Das gasförmige CO2 pumpen wir anschliessend in einen luftdichten Behälter, in dem die Reaktion mit dem Recyclinggranulat stattfindet.» Der sogenannte Reaktorcontainer ist mit rezyklierten Gesteinskörnungen aus regionalen Rückbauprojekten gefüllt und bildet das Herzstück der Anlage.

Während zwei darauffolgenden Stunden reagiert das Kohlendioxid mit dem Betongranulat in der Art und Weise, dass das CO2 an der Oberfläche des Abbruchmaterials zu Kalkstein wird - ein Vorgang, der auf natürliche Weise Jahre dauern würde. »Dieses moderne Verfahren ermöglicht es uns, pro Tag bis zu 200 m3 Betongranulat zu karbonatisieren», erläutert Schmidt. Aus dem aufbereiteten Rückbaumaterial wird anschliessend der genannte Beton ECOPact Recarb produziert. Weil darin das CO2 gebunden ist, habe er eine viel bessere Umweltbilanz als herkömmlicher Beton.

Foto: Holcim

Holcim hat 2021 den ersten künstlich karbonatisierten Recyclingbeton in sein Sortiment aufgenommen, nachdem das Verfahren in Zusammenarbeit mit dem ETH-Spin-Off »neustark» umfassend getestet wurde. Weniger als zwei Jahre später haben die beiden Unternehmen eine Anlage für diese neuartige Technologie entwickelt.

Ein aktuelles Beispiel, bei dem der neuartige Beton zur Anwendung kam, ist das Projekt »Zephyr Ost», ein Produktionsgebäude des Haushaltsgeräte-Herstellers V-Zug. Holcim lieferte für diesen viergeschossigen Neubau 4’200 Kubikmeter ECOPact Recarb. Mit dem Einsatz karbonatisiertem Recyclingbetons seien im Vergleich zu konventioneller Bauweise 71 t CO2 eingespart worden.

Auch Elektro-Lkw sind ein wichtiger Schritt in Richtung eines nachhaltigeren Transportwesena. Seit Ende Januar beliefert in Zusammenarbeit mit dem Logistik-Dienstleister Hugelshofer im Thurgau auch ein vollelektrischer LKW emissionsfrei und leise Betonwerke in der Bodenseeregion mit Zement. »Vor zwei Jahren hat Holcim als einer der ersten Baustoffhersteller der Schweiz Elektro-Betonfahrmischer in den Regionen Basel, Genf und Nordostschweiz auf die Strasse gebracht. Wir freuen uns, dass wir nun auch im Zementtransport auf Elektrifizierung setzen», sagt Michael Brogioli, Manager Logistics Operations Schweiz und Haut-Rhin bei Holcim.

»Der Elektroantrieb eines LKW spart jährlich bis zu 80 t CO2 im Vergleich zu einem fossil betriebenen Diesel-Lkw», so Brogioli. Vorerst wird ein E-LKW des Volvo Serienmodells FH4x2 für die Kundschaft in der Ostschweiz eingesetzt, die Fahrten werden von der Hugelshofer Logistik ausgeführt. Weitere Anschaffungen seien vorgesehen - mit dem Ziel, bis 2030 den CO2-Austoss in der Zementlogistik von Holcim um ein Viertel zu reduzieren. Die Lastwagen sind mit 540 kWh-Akkus ausgestattet und ermöglichen eine Leistung von 490 kW, was eine zuverlässige Reichweite von 300 km entspräche. Mit einer 350 kWh Schnellladung sind die Batterien in rund 90 Minuten wieder vollgeladen. »Mit der Investition in E-LKWs und die entsprechende Ladeinfrastruktur kommen wir unserem Ziel eines nachhaltigen Gütertransports einen grossen Schritt näher», sagt Hugelshofer-CEO Martin Lörtscher.

Foto: Hugelshofer

Auch im Bereich Kies wird nach zukunftsfähigen Mobilitätslösungen gesucht: Holcim Schweiz arbeitet mit Hochdruck an der Umrüstung von Fahrzeugen und Maschinen auf elektrische Antriebsformen. Zudem sei der Ausbau der Transportkapazitäten auf der Schiene integraler Bestandteil der Net-Zero-Roadmap: Wo immer möglich, setze man Bahnwagen ein. Derzeit werden ca. 30% der Zementlieferungen über die Schiene abgewickelt, was jährlich rund 90% CO2 im Vergleich zum Strassengüterverkehr einspart. Mit den E-LKW Fahrten fokussiert Holcim auf jene Betonwerke in der Schweiz ohne Bahnanschluss.

Auf internationaler Ebene hat Holcim dieser Tage eine Absichtserklärung mit Volvo über den Erwerb von 1000 Elektro-Lkw bis ins Jahr 2030 unterzeichnet.

Wer ist online

Aktuell sind 3719 Gäste und keine Mitglieder online