WWW.LOGISTICSINNOVATION.ORG

Das Online-Magazin für die Schweiz, die EU und den Rest der Welt

Mobile Be- und Entladesysteme

12. Dezember 2025

Wer im Umschlagszentrum eines Paketdienstes schon mal einen oder mehrere Container be- und entladen hat, kennt das Problem: schwere Kartons, unbequeme Positionen, erschöpfte Mitarbeitende. «Destuff-it» und «Restuff-it» Fördersysteme von Schmalz schaffen Abhilfe und rechnen sich schneller als gedacht.

«Tolkien» für den Hafenzwilling

11. Dezember 2025

Das Projekt «Tolkien» zu nennen, ist sicher ein geschickter Schachzug – auch, wenn es nicht um J. R. R. Tolkien´s Fantasiewelt in «Herr der Ringe» geht. Sozusagen die «Hobbits» sind hier Andreas Gade und Daniel Scheible vom Fraunhofer IML, die einen Digitalen Zwilling für Häfen entwickelt haben.

Schritt für Schritt nachhaltiger

11. Dezember 2025

Staplerhersteller Linde MH ist auch 2024 bei der Emissions-Reduzierung und dem Einsatz von Elektro-Nutzfahrzeugen vorangekommen. Ab 2026 übernehmen zwei eLKW den Transport von Staplergegengewichten ins Montagewerk Aschaffenburg. Zehn leichtere E-Transporter sind bereits am Start.

Wie geschmiert am neuen Standort

10. Dezember 2025

Lagerung, Kommissionierung, Versand und Dropshipping wurden beim Anbieter von Schmierstoffen für die Automobil- und Luftfahrt-Industrie Mannol in Brauschweig auf einer Logistikfläche von 7000 m² mit 8900 Palettenstellplätzen und über 2000 Artikelvarianten realisiert.

Fast 100.000 Klamotten am Tag

10. Dezember 2025

Dematic hat beim spanischen Kleidungs-Hersteller Velilla ein neues AS/RS-System mit 22.400 Palettenplätzen sowie einen Sequencer auf Multishuttle-Basis installiert. Zusammen mit den bereits vorhandenen Miniload- und Multishuttle-Systemen kann die Anlage nun rund 600.000 Kartons lagern.

KI inspiziert Güterwagen

09. Dezember 2025

DB Cargo erprobt Unterflurkameras, Mikrofone und Künstliche Intelligenz um potenzielle Schäden an Güterwagen schneller zu erkennen. Das System, das am Rangierbahnhof München Nord installiert wurde, liefert eine vollständige Sicht auf den Wagen – von oben, von der Seite und nun auch von unten.

Im Innen- und Ausseneinsatz

09. Dezember 2025

Die neuen MXLG-Stapler von Yale bieten grosse Superelastik-Reifen, integrierte, intelligente Flexibilität, Lithium-Ionen-Batterien, die sich zwischenladen lassen, ein kompaktes Design für effizientes Manövrieren sowie einen permanentmagneterregten Fahrmotor, der sich ideal für den Stop- and go-Betrieb eignet.

Hauptfehlerquelle bleibt der Mensch

08. Dezember 2025

Dass der Hauptfaktor, aber auch die grösste Fehlerquelle in der Logistik immer noch der Mensch ist,Cyber-Erpressung schon der drittgrösste Posten in der Weltwirtschaft, und Kühltechnik nicht von «KI» beherrscht, sondern auch hier nur Assistenz sein sollte, zeigte der jüngste «Ofenhock» des SVTL in Rheinfelden.

KI eröffnet Chancen für die Humanitäre Logistik

05. Dezember 2025

Mit der Frage, wohin die humanitäre Logistik künftig steuert, befassten sich das Fritz Institute und die Wageningen University & Research an der «ConnectChains – The Humanitarian Supply Chain Conference» in Berlin. Ihnen zufolge dürfte KI ein wichtiger Treiber für das Lieferketten-Management im humanitären Bereich werden.

Exakt ins Umfeld eingepasst

05. Dezember 2025

Beim Automobil- und Luftfahrt-Zulieferer CGR entsteht zurzeit auf 620 Quadratmetern eine neue Logistikhalle, für die im Juni 2025 Spatenstich war. Herzstück wird eine Intralogistiklösung von SSI Schäfer sein: ein Palettenregal mit 750 sowie ein Schwerlast-Verschieberegal mit weiteren 360 Stellplätzen.

Wasserstoff oder Lithium?

WAGNER Schweiz AG

Wasserstoff oder Lithium?

15. Februar 2021

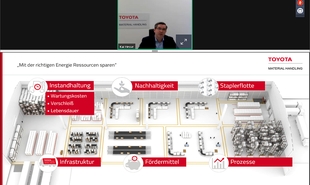

Grafik: TMHE

Grafik: TMHE

«Nachhaltigkeit ist kein Gag mehr», sagt Kai Hesse, Brennstoffzellen-Experte bei Toyota Material Handling. «Wir werden über die Klimaziele gezwungen, hier tätig zu werden». Somit auch immer öfter die Frage: Warum statt Batterietechnik nicht gleich ein Brennstoffzellen-System?

In intralogistischem Umfeld lässt sich – wenngleich nicht lapidar – einigermassen präzise errechnen, ob die Brennstoffzelle, oder ein batteriebetriebener Stapler rentabler arbeitet. Kai Hesse ist seit vielen Jahren Experte für Energiesysteme bei Toyota Material Handling. Seit 2017 ist er Sprecher eines Clean Intralogistics Net (Netzwerk von Herstellern, Zulieferern und Anwendern von Brennstoffzellen-Fahrzeugen und Wasserstoff-Lieferanten) und Vorsitzender eines Arbeitskreises für Energiethemen der Flurförderfahrzeug-Hersteller im Verband der Maschinen- und Anlagenbauer (VDMA).

«Beim Lithium-System», sagt er, «können sie eigentlich nichts falsch machen – ausser vielleicht, überhaupt nicht zu laden». Möglicherweise sei «mal staubwischen» zu empfehlen. Im Vergleich zur Blei-Säure-Batterie werde auch beim Wasserstoff kein separater Raum benötigt, «zwei bis 2,5 Quadratmeter genügen». Eines der Themen sei natürlich: «Wie kriegen wir den Wasserstoff zum Betrieb»? Die Szene sei aber – dito - in Entwicklung begriffen. Viel Wasserstoff sei heute auch noch «grau», müsse seinerseits also zunächst wieder unter Inkaufnahme von Emissionen produziert werden. Mit Energie aus Wasserkraft und anderen regenerativen Quellen sei «grüner Wasserstoff» hingegen kein Problem.

Foto: Toyota Material Handling

Foto: Toyota Material Handling

Toyota Material Handling hat für Stapler-Anwendungen einen Kostenrechner zu bieten, der herkömmliche Blei-Säure-Speicher, Lithium-Ionen- und Brennstoffzellen-Antrieb vergleicht. Bei der Otto-Gruppe in Thüringen ersparte die Lithium-Ionen-Technik für 30 Schubmaster mit intelligenter Ladetechnik 16 Prozent der Stromkosten, die Instandhaltungskosten sanken um elf Prozent. Am Schluss wurden 185 t weniger CO2-Emissionen errechnet. Wie es aussieht, sanken die Gesamtstromkosten (3,5 Mio. Euro) um eine halbe Million.

Bei der Wasserstoff- wie auch der Lithium-Ionentechnik sind es zunächst die Anschaffungskosten, die einen erheblichen Anteil ausmachen – was beispielsweise für die Miete der Flurförderzeuge sprechen würde. Hesse: «Das rentiert sich dann schon nach einem Monat».

Bei einer anderen Betrachtung von zwölf Elektrostaplern in einem Drei-Schicht-Betrieb habe auch der vorherige Blei-Säure-Betrieb «ganz wunderbar» funktioniert. Ergebnis dort mit einer Brennstoffzellen-Kalkulation: Mit Wasserstoff würden die Betriebskosten um 29 Prozent reduziert, die Emissionen um 100 Prozent und immerhin 6 Prozent weniger bei den Instandhaltungskosten bedeuten. Insgesamt ergäben sich 1263 t weniger an CO2-Emissionen. Hesse: «Das ist schon fast ein halber Wald». Der Bau einer Tankstelle könnte schnell nochmal mittlere sechsstellige Summen ausmachen, würde aber auch staatlich gefördert. Die Amortisation gegenüber einer herkömmlichen Blei-Säuretechnik sei rein rechnerisch schon nach 59 Monaten erreichbar.

Toyota Material Handling bietet gemeinsame Analyse und die Auswahl der für den jeweiligen Betrieb vor Ort passenden Antriebsart. Referenzen gibt es in Norwegen, Italien und etlichen weiteren Standorten in Europa. Hesse: «Wir modifizieren auch gern bereits vorhandene Geräte». Bereits 90 % des gesamten Portfolios bei TMHE sind mit Brennstoffzelle verfügbar.